欢迎光临成都金双龙机电技术有限公司!

地址:成都市龙潭工业园

电话:028-81041968

传真:028-83950968

Q Q:63632437

邮箱:jslco@jslco-china.com

扭矩传感器

扭矩可以分为两大类,静态扭矩或动态扭矩。用于测量扭矩的方法可以被 进一步分为两类,反扭矩和联机扭矩测量。被测扭矩的类型以及现有各类传感 器,对所测的数据精度及测量的成本有重要影响。

1. “静态”扭矩

这个静态是指传感器的测量弹性体不参与相对运动。从受力理解,这类测试是 测试弹性体相对受的反作用力。常见的是一端固定,另一端受力的轴。 也有某些特殊的设计能够以静态的方式测量动态的扭矩,比如测试电机扭矩的 扭矩台,电机固定在一个台架上,电机运行中对台架产生的反作用力被检测并 还原为扭矩。

2. 动态扭矩

动态扭矩的测量弹性体一般会参与相对运动(主要是转动)。因为有相对运动, 所以整体设计上对引线/信号处理以及机械连接方式要求较高。一般采用轴-轴联 轴器或法兰-法兰弹性连接器。

反扭矩与联机扭矩的比较

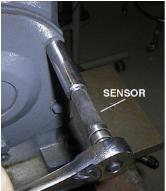

通过在扭矩支撑零件之间插入一种扭矩传感器,可以做联机扭矩测量,非常类似 于在套筒和套筒扳手之间插入延长杆。旋转套筒所需要的扭矩直接由套筒延长杆 支

撑。该方法容许扭矩传感器被放置在尽可能与感兴趣的扭矩靠近的地方,并避 免可能出现的测量误差,如寄生扭矩(轴承等等)、无关负载和具有大的旋转惯性 的零件(会阻尼动态扭矩)。

|

2.反扭矩

反扭矩传感器利用了牛顿第三定律: ‘两个物体之间的作用力与反作用力总是大 小相等而方向相反。为了测量电动机产生的扭矩,我们可能采用如上所述的联 机测量方法,或我们可能测量需要多大的扭矩才能阻止电动机的旋转,通常称为

反扭矩 。

反扭矩传感器利用了牛顿第三定律: ‘两个物体之间的作用力与反作用力总是大 小相等而方向相反。为了测量电动机产生的扭矩,我们可能采用如上所述的联 机测量方法,或我们可能测量需要多大的扭矩才能阻止电动机的旋转,通常称为

反扭矩 。

|

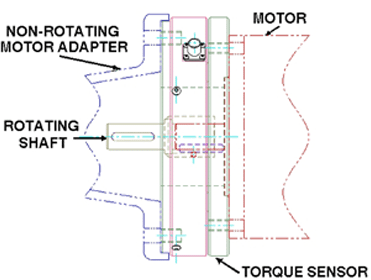

扭矩传感器的分类

按连接方式可分为: 轴式 法兰式 拧紧式

按信号/能源的传递方式不同动态的扭矩测试产品又分为以下几种:

A.集流环式

B.旋转变压器式(耦合式)

C.红外线(IR)式

D.调频发射机式

按检测方法分扭矩传感器可分为以下几种:

1.压磁式扭矩传感器

2.磁电感应式扭矩传感器

3.光电式扭矩传感器

4.数字式应变片扭矩传感器

轴式扭矩传感器 法兰式扭矩传感器

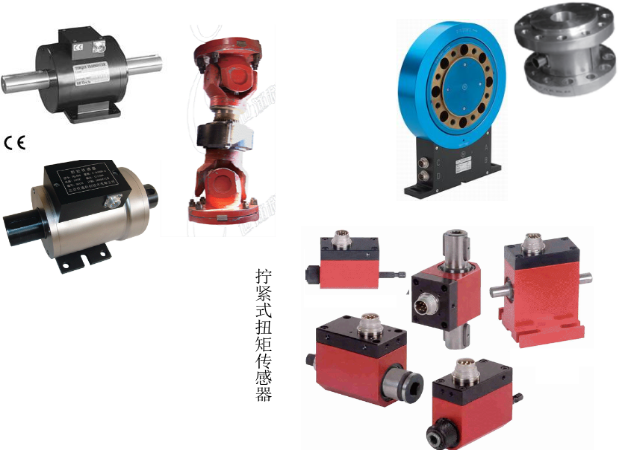

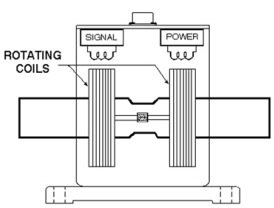

A.集流环(slipring)

集流环又称集电环,或称旋转电气接口、旋转关节、汇流环、滑环,实现 两个相对转动机构的信号及电流传递的精密输电装置。是开展以应变片测量技 术为基础的非电量电测的重要器件。特别适合应用在需要无限制的,连续或断 续旋转,同时又需要从固定位置到旋转位置传送功率或数据的场所。

在旋转的传感器和固定的电子部件之间建立连接,最常见的方法是采用集流环 (slipring)。它由一组跟传感器一起旋转的导电环、一连串与导电环接触的导电刷和 发送传感器信号的(电极)构成。 滑环是一种在各种应用中获得广泛应用、性能良好和经济的解决方案。相对而言, 这种直截了当的测量方法缺点很少,是一种在大多数应用中经受了时间考验的方案。 但是,导电刷和不太宽的导电环是消耗品,寿命有限,不适用于长期测试之用,也 不适用于要定期保养的应用。

在中低速(旋转的情形下),导电环和导电刷之 间的电气连接相对而言没有噪声,然而,在 较高速(旋转引起)的噪声将严重降低它们的性 能。滑环的******旋转速度(rpm)由导电刷/导电 环接触表面的速度决定。因此,对于较大的、 典型的(具有)较高扭矩力的传感器,由于滑环 的直径较大,因而在给定的rpm条件下表面速 度就较高,从而导致******工作速度较低。 对于力的大小为中等的扭矩传感器,典型的 ******速度在5,000 rpm范围内。导电刷/导电环 界面的拖曳力矩可能引起问题,特别是对非 常小的扭矩力进行测量或应用,驱动扭矩遇 到的麻烦可能是无法克服导电刷的拖曳力矩。

工作原理:轴套(轴)随被测量轴一起旋转,当用电阻应变片测量转轴上所承受的扭 矩,及其它负荷引起的应力等,可在被测轴上贴上电阻应变片、电阻应变片的引线焊 在集流环接线盘的焊点上,旋转时,轴受扭力,就会产生扭力及变形,使贴于其上电 阻发生变化,能过滑环及电刷将变化有信号引出,送至相应的二次仪表放大,显示或 记录。这样就可以测出被测轴所受扭矩等的信号大小。

1、2、3-加速度传感器;4-集流环;5-滚轮;6-碳刷架;7-机架

缺点是因为属于摩擦不能承受很高的转速,即是采用空气降温或液体降温(目 前氟里昂在西方国家已被禁用)。摩擦造成信号噪音会随着使用增加。单集流 环的优点也是别的产品很难替代的,首先是它的高响应速度/数据传输速度, 因为是模拟方式集流环不存在信号的延迟或使响应问题,某些高动态试验只能 靠集流环。

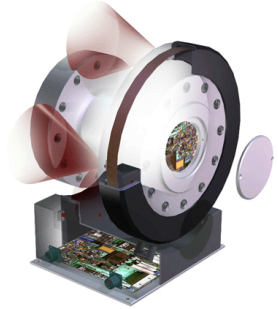

B.旋转变压器式(耦合式)

为了克服滑环的一些缺点,人们设计出了旋转变压器系统。它利用旋转 变压器,把电能传输给正在旋转的传感器。外部仪器通过激励变压器把一个 交流激励电压提供给应变计桥。传感器的应变计桥然后驱动次级旋转变压器 线圈,以便从旋转的传感器取出扭矩信号。通过取消滑环的导电刷和导电环, 易于磨损的问题消失了,使旋转变压器系统适合于长期测试应用。

图4:旋转变压器改善性能

由滑环中导电刷装配引起的寄生拖曳力矩也 消失了。然而,由于需要轴承且变压器芯易 碎,******旋转速度仍然受到限制,仅仅比滑 环方案好一点。变压器初级和次级的对准会 引入噪声和误差,系统也容易受到两者的影 响。因为旋转变压器存在特殊的要求,还需 要专用信号调理(电路),以便产生大多数数 据采集系统可接收的信号,从而进一步增加 已经比典型的滑环零件更贵的系统成本。

C.红外线(IR)式

跟旋转变压器一样,红外线(IR)扭矩传感器采用不接触方法,从旋转的传感器把 扭矩信号取回到固定的世界。相似地,利用旋转变压器耦合,电源被传输到旋 转传感器。然而,与其被直接用于激励应变计桥,不如被用于为旋转的传感器 供电。该电路把激励电压提供给传感器的应变计桥,并把传感器的输出信号数 字化。

|

数字输出信号然后通过红外线被发送到固定的接收

二极管,其中另一个电路核查数字信号的误差并将 其转换回模拟电压。因为传感器的输出是数字信号, 它不太容易受到诸如电机和磁场之类的噪声源的影 响。与旋转变压器系统不同,红外换能器可以被配

置为安装或不安装轴承,真正做到了免于维护、不 磨损和不需要拖曳传感器。 虽然比简单的滑环方法要昂贵得多,但是,它有几 点好处。 当不安装轴承的时候,作为真正的不接触测量系统,

易磨损件没有了,使之理想地合适于长期测试设备。 更重要的是,由于不需要轴承,工作速度(******旋转 速度)大为提高,达到25,000以上的******旋转速度, 即使对具有高扭矩力的传感器也如此(根据上文改写)。 对于高速应用,这常常是旋转扭矩传动的******方案。

数字输出信号然后通过红外线被发送到固定的接收

二极管,其中另一个电路核查数字信号的误差并将 其转换回模拟电压。因为传感器的输出是数字信号, 它不太容易受到诸如电机和磁场之类的噪声源的影 响。与旋转变压器系统不同,红外换能器可以被配

置为安装或不安装轴承,真正做到了免于维护、不 磨损和不需要拖曳传感器。 虽然比简单的滑环方法要昂贵得多,但是,它有几 点好处。 当不安装轴承的时候,作为真正的不接触测量系统,

易磨损件没有了,使之理想地合适于长期测试设备。 更重要的是,由于不需要轴承,工作速度(******旋转 速度)大为提高,达到25,000以上的******旋转速度, 即使对具有高扭矩力的传感器也如此(根据上文改写)。 对于高速应用,这常常是旋转扭矩传动的******方案。

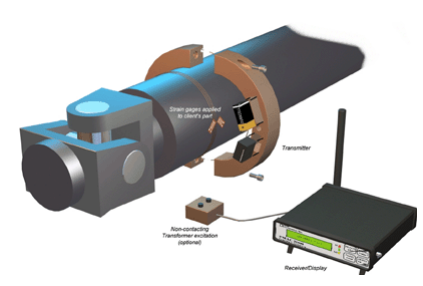

D.调频发射机

另外一种在旋转传感器与固定世界之间建立连接的方法是采用调频(FM)发射机。 这些发射机被用于把任意传感器遥控—无论是力传感器还是扭矩传感器—连接到 远端的数据采集系统;发射机把传感器的信号转换为数字形式,并发送到一台FM 接收机;而FM接收机把接收到的信号转换回模拟电压。

对于扭矩应用,它们通常被用于一 种专业的传感器,如当应变计被直接应 用到驱动轴中零件的时候,例如,这可 能是车辆的传动轴或半轴。发射机提供 的好处是便于安装在零件上,正如它通 常就被夹带计量轴一样,并且它可重新 被用于多定制传感器。旋转的传感器确 实存在需要电源供电的缺点,典型值为 9V,从而使之不适用于长期测试。 目前衍生出两类产品,一类是HBM为 代表的环形黄铜天线射频,依靠射频信 号传递信号和能源到旋转的弹性体,另 一类是美国LEBOW的数字式方式,将 测试信号数字化后再用射频输出,采用弧形天线。这两类目前是测功机以及各种大 型扭矩测试的主流产品。数字方式更灵活,可以压缩数据以便提高数据传输速率, 可以多通道并行。缺点是目前对高频响数字方式还有很大的局限。

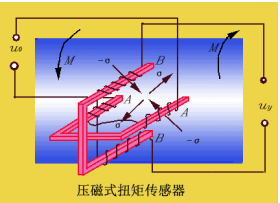

1.压磁式扭矩传感器

工作原理: 铁磁材料的转轴受扭矩作用时,导磁率发生变化。

上图( 压磁式扭矩传感器) 中,分别绕有线圈A和B,其中A-A沿轴线,B-B沿垂直于轴线放置,彼此互相 垂直。两个铁芯的开口端与转轴表面保持1-2mm空隙,当A-A线圈通入交流电, 形成通过转轴的交变磁场。 当转轴不受扭矩时,磁力线和B-B线圈不交链;转轴受扭矩作用时,转轴材 料导磁率变化,沿正应力方向磁阻减小,沿负应力方向磁阻增大,从而使磁力 线分布改变,使部分磁力线与B-B线圈交链,并在B-B线圈产生感应电势。感 应电势随扭矩增大而增大,并在一定范围内成线性关系。

为提高压磁式扭矩传感器的测试精度和灵敏度,设计了一种三磁极差动式压 磁扭矩传感器,论述了这种传感器的工作原理并导出了其感应电压输出方程和 电流灵敏度计算式.通过试验,分析了传感器励磁电流强度、频率以及测试磁隙 等对其输出特性的影响,也证明了这种传感器比传统交叉铁心压磁式扭矩传感

器有更高的测试精度和灵敏度.

上图( 压磁式扭矩传感器) 中,分别绕有线圈A和B,其中A-A沿轴线,B-B沿垂直于轴线放置,彼此互相 垂直。两个铁芯的开口端与转轴表面保持1-2mm空隙,当A-A线圈通入交流电, 形成通过转轴的交变磁场。 当转轴不受扭矩时,磁力线和B-B线圈不交链;转轴受扭矩作用时,转轴材 料导磁率变化,沿正应力方向磁阻减小,沿负应力方向磁阻增大,从而使磁力 线分布改变,使部分磁力线与B-B线圈交链,并在B-B线圈产生感应电势。感 应电势随扭矩增大而增大,并在一定范围内成线性关系。

为提高压磁式扭矩传感器的测试精度和灵敏度,设计了一种三磁极差动式压 磁扭矩传感器,论述了这种传感器的工作原理并导出了其感应电压输出方程和 电流灵敏度计算式.通过试验,分析了传感器励磁电流强度、频率以及测试磁隙 等对其输出特性的影响,也证明了这种传感器比传统交叉铁心压磁式扭矩传感

器有更高的测试精度和灵敏度.

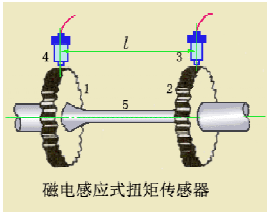

2.磁电感应式扭矩传感器

如左图( 磁电感应式扭矩传感器)所示,在转轴上 固定两个齿轮1和2,它们的材质、尺寸、齿形和 齿数均相同。******磁铁和线圈组成的磁电式检测

头3和4对着齿顶安装。当转轴不受扭矩时,两线 圈输出信号相同,相位差为零。转轴承受扭矩后,

相位差不为零,且随两齿轮所在横截面之间相对 扭转角的增加而加大,其大小与相对扭转角、扭 矩成正比。 优点: 实现了转矩信号的非接触传递,检测信号为数字信号 缺点:

体积较大,不易安装,低转速时由于脉冲波的前后沿较缓不易比较,因此低 速性能不理想。

如左图( 磁电感应式扭矩传感器)所示,在转轴上 固定两个齿轮1和2,它们的材质、尺寸、齿形和 齿数均相同。******磁铁和线圈组成的磁电式检测

头3和4对着齿顶安装。当转轴不受扭矩时,两线 圈输出信号相同,相位差为零。转轴承受扭矩后,

相位差不为零,且随两齿轮所在横截面之间相对 扭转角的增加而加大,其大小与相对扭转角、扭 矩成正比。 优点: 实现了转矩信号的非接触传递,检测信号为数字信号 缺点:

体积较大,不易安装,低转速时由于脉冲波的前后沿较缓不易比较,因此低 速性能不理想。

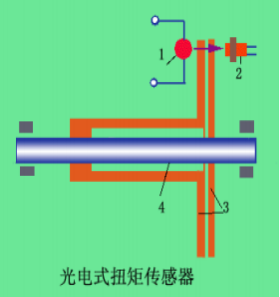

3.光电式扭矩传感器

光电式扭矩传感器结构如下图,它是在转轴上固定两只圆盘光栅,通过两光栅之 间相对扭转角来测量扭矩。

如左图(光电式扭矩传感器)所示,在转轴4上固

定两只圆盘光栅3,在不承受扭矩时,两光栅的 明暗区正好互相遮挡,光源1的光线没有透过光

栅照射到光敏元件2,无输出信号。当转轴受扭 矩后,转轴变形将使两光栅出现相对转角,部 份光线透过光栅照射到光敏元件上产生输出信

号。扭矩愈大,扭转角愈大,穿过光栅的光通 量愈大,输出信号愈大,从而可实现扭矩测量。

如左图(光电式扭矩传感器)所示,在转轴4上固

定两只圆盘光栅3,在不承受扭矩时,两光栅的 明暗区正好互相遮挡,光源1的光线没有透过光

栅照射到光敏元件2,无输出信号。当转轴受扭 矩后,转轴变形将使两光栅出现相对转角,部 份光线透过光栅照射到光敏元件上产生输出信

号。扭矩愈大,扭转角愈大,穿过光栅的光通 量愈大,输出信号愈大,从而可实现扭矩测量。

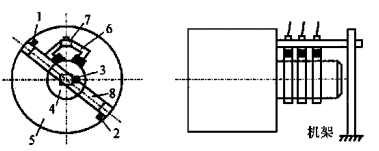

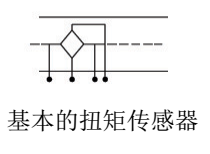

4.数字式应变片扭矩传感器

扭矩测试比较成熟的检测手段为应变电测技术。它具有精度高,频响快,可靠 性好,寿命长等优点。

将专用的测扭应变片用应变胶粘贴在被测弹性轴上,并组

成应变桥,若向应变桥提供工作电源即可测试该弹性轴受 扭的电信号。这就是基本的扭矩传感器模式。 (见左图)但 是在旋转动力传递系统中,最棘手的问题是旋转体上的应 变桥的桥压输入及检测到的应变信号输出如何可靠地在旋 转部分与静止部分之间传递,通常的做法是用导电滑环来

完成。

将专用的测扭应变片用应变胶粘贴在被测弹性轴上,并组

成应变桥,若向应变桥提供工作电源即可测试该弹性轴受 扭的电信号。这就是基本的扭矩传感器模式。 (见左图)但 是在旋转动力传递系统中,最棘手的问题是旋转体上的应 变桥的桥压输入及检测到的应变信号输出如何可靠地在旋 转部分与静止部分之间传递,通常的做法是用导电滑环来

完成。

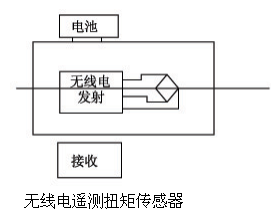

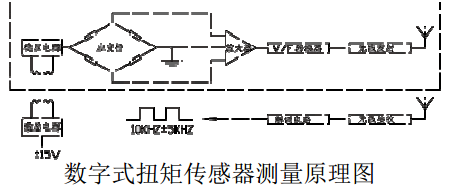

由于导电滑环属于磨擦接触,因此不可避免地存在着磨损并发热,因而限制了 旋转轴的转速及导电滑环的使用寿命。及由于接触不可靠引起信号波动,因而 造成测量误差大甚至测量不成功。为了克服导电滑环的缺陷,另一个办法就是 采用无线电遥测的方法 :将扭矩应变信号在旋转轴上放大并进行V/F转换成频率 信号,通过载波调制用无线电发射的方法从旋转轴上发射至轴外,再用无线电 接收的方法,就可以得到旋转轴受扭的信号。

旋转轴上的能源供应是固定在旋转轴上的电池。该方法即为遥测扭矩仪。 (见 下图)遥测扭矩仪成功之处在于克服了电滑环的两项缺陷,但也存在着三个不足 之处,其一:易受使用现场电磁波的干扰;其二:由于是电池供电,所以只能 短期使用。其三:由于在旋转轴上附加了结构,易引起高转速时的动平衡问题。 在小量程及小直径轴时更突出。数字式扭矩传感器吸取了上述各种方法的优点 并克服了其缺陷,在应变传感器的基础上设计了两组旋转变压器,实现了能源及 信号的非接触传递。并做到了扭矩信号的传递与是否旋转无关,与转速大小无 关,与旋转方向无关。

数字式应变片扭矩传感器特点

数字式应变片扭矩传感器特点

1.既可以测量静止扭矩,也可以测量旋转转矩;

2. 既可以测量静态扭矩,也可以测量动态扭矩;

3. 检测精度高,稳定性好;抗干扰性强;

4. 体积小,重量轻,多种安装结构,易于安装使用;

5. 不需反复调零即可连续测量正反转扭矩;

6. 没有导电环等磨损件,可以高转速长时间运行;

7. 传感器输出高电平频率信号可直接送计算机处理;

8. 测量弹性体强度大可承受100%的过载。

|

|

测量原理

将专用的测扭应变片用应变胶粘贴在被测弹性轴上并组成应变桥 ,向应变桥提供 电源即可测得该弹性轴受扭的电信号。将该应变信号放大后,经过压/频转换,变 成与扭应变成正比的频率信号。本系统的能源输入及信号输出是由两组带间隙的特 殊环型变压器承担的,因此实现了无接触的能源及信号传递功能。(虚线内为旋转部 分) 传感器原理结构 在一段特制的弹性轴上粘贴上专用的测扭应片并组成变桥,即为基础扭矩传感器; 在轴上固定着: (1)能源环形变压器的次级线圈,(2)信号环形变压器初级线圈,(3) 轴上印刷电路板,电路板上包含整流稳定电源、仪表放大电路、V/F变换电路及信 号输出电路。在传感器的外壳上固定着(1)激磁电路,(2)能源环形变压器的初级线 圈(输入),(3) 信号环形变压器次级线圈(输出),(4)信号处理电路。

工作过程

向传感器提供 ± 15V电源,激磁电路中的晶体振荡器产生400Hz的方波,经过 TDA2030功率放大器即产生交流激磁功率电源,通过能源环形变压器T1从静止的 初级线圈传递至旋转的次级线圈,得到的交流电源通过轴上的整流滤波电路得到 ±5V的直流电源,该电源做运算放大器AD822的工作电源;由基准电源AD589与 双运放AD822组成的高精度稳压电源产生 ± 4.5V的精密直流电源,该电源既作 为电桥电源,又作为放大器及V/F转换器的工作电源。当弹性轴受扭时,应变桥 检测得到的mV级的应变信号通过仪表放大器AD620放大成1.5v ± 1v的强信号, 再通过V/F转换器LM131变换成频率信号,通过信号环形变压器T2从旋转的初级 线圈传递至静止次级线圈,再经过传感器外壳上的信号处理电路滤波、整形即可 得到与弹性轴承受的扭矩成正比的频率信号,该信号为TTL电平,既可提供给专用 二次仪表或频率计显示也可直接送计算机处理。由于该旋转变压器动--静环之 间只有零点几毫米的间隙,加之传感器轴上部分都密封在金属外壳之内,形成有 效的屏蔽,因此具有很强的抗干扰能力。 传感器输出的频率信号在零点时为 10kHz.正向旋转满量程时为15KHz.反向旋转 满量程时为5KHz。即满量程变量为5000个数/每秒。转速测量采用光电齿轮或者 磁电齿轮的测量方法,轴每旋转一周可产生60个脉冲,高速或中速采样时可以用 测频的方法,低速采样时可以用测周期的方法。本传感器精度可达 ± 0.2%~ ± 0.5%(F · S)。由于传感器输出为频率信号,所以无需AD转换即可直接送至计 算机进行数据处理。

应用范围

1. 检测发电机,电动机 ,内燃机等旋转动力设备输出扭矩及功率。

2. 检测减速机,风机,泵,搅拌机,卷扬机,螺旋桨,钻探机械等设备的负载 扭矩及输入功率。

3. 检测各种机械加工中心,自动机床的工作过程中的扭矩

4. 各种旋转动力设备系统所传递的扭矩及效率;

5. 检测扭矩的同时可以检测转速,轴向力。

6. 可用于制造粘度计,电动(气动,液力)扭力扳手

目前传感器主要发展动向为:

1. 传感器从介入式发展成不介入式。以往扭矩传感器大部分属于介入式,即必须 作为传动轴一部分才能使用,这样限制了它的应用范围,一般用于实验室、台 架测量。现在逐渐推广的卡环式应变型扭矩传感器,即为不介入式扭矩传感器, 只要将传感器卡在轴上或安装在轴边,无须断开轴系,这样给实际工况测量扭 矩带来很大的方便。再如振弦式传感器、磁弹性传感器都属于不介入式扭矩传 感器。

2. 对新型扭矩传感器的研究的同时并对经典扭矩传感器加以改进。随着新原理、 新材料的发现和微细加工、微机械加工技术的发展和应用,正在促进传统传感 器的变革,新型磁弹性传感器和光纤扭矩传感器结构简单、使用方便,代表扭 矩传感器的新动向。 磁电型相位差传感器是一种比较成熟的传感器,现经改型 成为不带辅助电机的磁电型传感器,不但减轻了重量、缩小了体积、降低了成 本,而且耐振性能好。 微扭矩测量传感器的研究。随着家用电器的迅速发展,如电风扇、微电机、缝 纫机、剃须刀、电冰箱、洗衣机甚至开关都要测量扭矩,急待解决g · cm级的 扭矩测量,新传感器的研制将成为解决这一问题的关键。 在信号传输方面,以往采用的是接触式滑环传输,这种传输方式易磨损、需常 清洗、安装难,容易引入干扰信号。近期推出的传感器一般均为无接触式传输。

如感应方式或遥测体制,它克服了接触式传输的缺点。随着检测变换集成化和多 功能化,将过去先检测传输、后对信号进行变换处理的概念演变为先检测变换处 理,后再进行传输,这一变更已成为可能。 扭矩测量仪的智能化、微机化是当 今测量仪变革的主流,单片微机和软件的开发应用已使信号的检测、采集、比较、 相关、数字滤波、域间变换、逻辑和函数运算、程序给定和反馈控制等功能由仪 器本身来实现成为可能。软件扩展了结构的性能限制,并使仪器具有智能化。 既能适应被测参数的变化来自选量程、自动补偿、自动校正、人机对话、自寻故 障,并能方便的与总线接口,进行多台联机通信及控制。 在扭矩传感器信号传 输及测量仪的总成上,工业化扭矩仪研制的呼声愈来愈高,一改以往扭矩测量仪 多半应用于实验室台架测量的情景。工业化扭矩仪的要求是必需满足苛刻的工业 应用环境,即可靠性要高,重复性要好,价格要低廉,与机器匹配,安装方便, 但精度要求不高,用其作为指导生产、保护机械不受损伤的有效手段。

国内外扭矩测量仪的现况

1. 国外扭矩测量仪现状 美国阿克来克斯公司(Acurex co.)中的一个分公司WDC(无线数据传输公司),自 70年代起,生产“通用海上试验功率测试系统”(Universal Sea Trial Power Measurement System),显示板上可显示被测主机的扭矩、转速和功率。此类仪 器的扭矩测量是采用卡环式应变传感器敏感被测轴的扭转变形角,变形量与扭矩 成正比。量程范围为0~2×106N·m,测量精度为±1%F.S.,转速测量是采用红 外线测速法,精度为±0.25%F.S.,平均无故障时间MTBF为4200h。

美国的陶太克(TORODUCTOR)公司生产无接触式磁弹性扭矩仪;美国麻省 理工学院研制成抗干扰性强的光纤扭矩传感器。这些都代表着世界新潮流。 日本 小野测试社擅长制造磁电式相位差扭矩测量仪,首期产品多半用于实验室,适用 于精测扭矩。其量程范围较宽,小量程为0.2~10N·m,中大量程为10~ 10×106N·m,已成系列产品,精度可达0.5%~1%F.S.。

20世纪80年代初,小野测试社和赤版铁工所联合研制出船用主机扭矩测量 仪MS25B,可测扭矩(5×105 N·m,精度±0.8%F.S.)、转速(214.7r/min,精度 ±0.1r/min)和功率(1500ps)。

德国马霍克(Mc.huk)公司历史悠久,生产的振弦式扭矩测量仪闻名世界。该 仪器是利用轴扭转时致使传感器中的钢弦拉紧或放松,从而使钢弦自身频率变化 测得扭矩;数据传输方式有滑环式和感应式。其生产的MDS820产品,被测轴颈 范围为Æ50~Æ1000mm,已形成系列产品。

德国的HBM公司(Hoffinger Baldwin Mesefechmik Gmhm)生产电阻应变式扭 矩测量仪,采用弧齿联轴节,以消除不同轴度带来的测量误差,独具风格。 生产 电阻应变式扭矩仪的还有英国霍佛科公司(Hover-Krafe)和荷兰的A.V.D公司,它 们在舰船监测上都已亮相。

2. 国内扭矩测量仪的发展 国内扭矩测量技术的研究和扭矩测量仪的生产已初具规模,从扭矩测量仪的类别、 数量和质量来看,绝大部分式电阻应变式和磁电式扭矩仪。 电阻应变式扭矩测量 仪是拾取粘贴在受扭轴上的电阻应变片的阻值变化来测量扭矩的,故无须断开轴 系,而且测量仪表也可采用通用的电阻应变仪。电阻应变式传感器的生产单位较 多,如北京机床研究所、中国船舶工业总公司701研究所,上海通用机械研究所, 成功的应用于机床和各种动力轴的扭矩测量。在舰船、货船主机扭矩测量上,中 国船舶工业总公司上海704研究所生产的卡环型应变式扭矩传感器,测量时只要 将卡环卡在轴上就可测量扭矩,测量仪表采用INTEL MCS-51单片机作为核心的 智能仪器,可同时测量扭矩转速、功率,并具有自诊断、数据处理、温度修正、 越限报警等功能,集成度高,可靠性好。磁电式扭矩测量仪最早的研制单位是上 海电器科学研究所,供应市场的是1000 N·m扭矩转速传感器和数字扭矩转速测盆 仪。随后上海交通大学、中国船舶工业总公司上海704研究所、天津机械工程研 究所、上海第二电表厂、湘西仪表元件厂、哈尔滨东安机器厂、沈阳机电学院相 继研制成磁电式扭矩测量仪,这种类型的扭矩仪是目前国内应用最多的扭矩仪。

例如中国船舶工业总公司上海704研究所制造的20 -20KN·m扭矩转速传感器和 数字扭矩转速测量仪,成功地应用在地质矿产部钻机上。现场的钻探表演,获 得美国、俄罗斯等31国参加联合国亚太地区钻机学术会议专家的好评。该所生 产的磁电式扭矩测量仪也可与上述的智能化测量仪连用,系统精度为0 .596 F.S.

振弦式扭矩测量仪较先研制的单位是中国船舶工业总公司702研究所,此 外还有中国船舶工业总公司上海708研究所、上海自动化仪表所、海通信工厂 等。

国内研制成磁弹性时扭矩测量仪的单位有哈尔滨科技大学、天津电气传动 所、北京冶金设计院等

暂无信息

成都金双龙机电技术有限公司 版权所有 2016-20020 蜀ICP备 13007320号

电话 :028-81041968 邮箱: jslco@jslco-china.com 网站: http://www.jslco-china.com

Powered by jsjd.c.o.o ©2016-2020 www.jslco-china.com